2017年中国半导体设备行业发展现状及未来发展前景分析【图】

2020-03-04(1836)次浏览

2017年中国半导体设备行业发展现状及未来发展前景分析【图】

转载自:http://www.chyxx.com/industry/201712/594181.html

半导体产业与面板产业相似,都是重资产投入,设备投资占总投资规模的比例达到60%以上,其中一些关键的制程环节需要综合运用光学、物理、化学等科学技术,具有技术含量高、制造难度大、设备价值高等特点。因此下游产业的发展衍生出了巨大的设备投资市场。

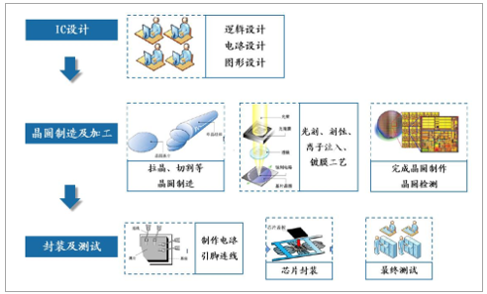

IC产品生产附加值极高,工艺进步依托于设备提升。 目前的集成电路技术大多基于元素硅,并在晶片上构建各种复杂电路。硅元素在地壳中的含量达到26.4%,是仅次于氧的第二大元素,而单晶硅则可通过富含二氧化硅的砂石经提炼获得。由价格低廉的砂石到性能卓越的芯片, IC的生产过程就是硅元素附加值大量增长的过程。从最初的设计,到最终的下线检测,生产过程需经过几十步甚至几百步的工艺,整个制造过程工艺复杂,其中任何一步的错误都可能是最后导致产品失效的原因,因此对设备可靠性的要求极高。下游厂商也愿意为高可靠性、高精度设备支付技术溢价,这也是半导体投资中设备投资占比较高的原因之一。从生产工艺来看,半导体制造过程可以分为IC设计(电路与逻辑设计)、制造(前道工序)和封装与测试环节(后道工序)。设备主要针对制造及测封环节,设计部分的占比较少。

集成电路生产流程

数据来源:公开资料整理

1.IC设计: 是一个将系统、逻辑与性能的设计要求转化为具体的物理版图的过程,主要包含逻辑设计、电路设计和图形设计等。将最终设计出的电路图制作成光罩,进入下一个制造环节。由于设计环节主要通过计算机完成,所需的设备占比较少。

2.IC制造: 制造环节又分为晶圆制造和晶圆加工两部分。前者是指运用二氧化硅原料逐步制得单晶硅晶圆的过程,主要包含硅的纯化->多晶硅制造->拉晶->切割、研磨等,对应的设备分别是熔炼炉、 CVD设备、单晶炉和切片机等;晶圆加工则是指在制备晶圆材料上构建完整的集成电路芯片的过程,主要包含镀膜、光刻、刻蚀、离子注入等几大工艺。 i.镀膜工艺: 通过PECVD、 LPCVD等设备,在晶圆表面增加一层二氧化硅构成绝缘层,使CPU不再漏电; ii.光刻工艺: 通过光刻机,对半导体晶片表面的掩蔽物(如二氧化硅)进行开孔,以便进行杂质的定域扩散的一种加工技术,加工的晶体管数量和密度都会随着制程工艺的升级而不断加强; iii.刻蚀工艺:通过刻蚀机,对半导体衬底表面或表面覆盖薄膜进行选择性腐蚀或剥离; iv.离子注入: 通过离子注入机或扩散炉为材料加入特殊元素,从而优化材料表面性能,或获得某些新的优异性能。

3.IC测封: 封装是半导体设备制造过程中的最后一个环节,主要包含减薄/切割、贴装/互联、封装、测试等过程,分别对应切割减薄设备、引线机、键合机、分选测试机等。将半导体材料模块集中于一个保护壳内,防止物理损坏或化学腐蚀,最后通过测试的产品将作为最终成品投入到下游的应用中去。

集成电路核心工艺对应设备

数据来源:公开资料整理

IC制造是将光罩上的电路图转移到晶圆上的过程,这段时期硅晶片附加值增长最快。该环节的制造难度相较后端的封装测试要高很多,对于设备稳定性和精度的要求极高,该部分设备投资体量巨大,占整体设备投资的70%以上。其核心工艺主要包含晶圆制造、 镀膜、光刻、刻蚀、离子注入5大环节。

1.晶圆制造工艺及设备:硅晶圆的制造可以归纳为三个基本步骤:硅提炼及提纯、单晶硅生长、晶圆成型。首先硅提纯。 将原料放入熔炉中进行化学反应得到冶金级硅,然后通过蒸馏和化学还原工艺,得到了高纯度的多晶硅,其纯度高达99.9999999%(7个9以上),成为电子级硅。 然后在单晶炉中使用提拉法得到单晶硅。 即先将多晶硅熔化,然后将籽晶浸入其中,并由拉制棒带着籽晶作反方向旋转,同时缓慢地、垂直地由硅熔化物中向上拉出。熔化的多晶硅会按籽晶晶格排列的方向不断地生长上去,形成单晶硅棒。硅晶棒再经过切段、滚磨、切片、倒角、抛光、激光刻后,成为集成电路工厂的基本原料——硅晶圆片。

“提拉法”晶柱制造过程

数据来源:公开资料整理

在泛半导体行业, 国内厂商已接近国外先进水平。 半导体和光伏等行业均以硅晶圆作为加工原料,只是前者对晶圆纯度要求更高,运用于泛半导体产业的晶圆生长设备适当提高精度即可实现一定程度上的互相替代。在泛半导体行业, 单晶硅生长炉技术水平的指标有晶棒尺寸、投料量、自动化程度和单晶硅棒成品品质等,其中投料量和尺寸是主要的衡量标准。一般而言,投料量和晶棒尺寸越大, 单位生产成本越低,技术难度也越大。目前国内市场单晶硅生长炉的投料量一般在60~150kg,尺寸一般在6~8英寸。当前只有少量几家公司能够生产150kg和8英寸以上的单晶硅生长炉,如德国的PVA TePla AG公司, 美国的Kayex公司等。 目前, 以晶盛机电为代表的国内厂商,其设备技术水平已经接近甚至赶超了国外厂商水平, 并且拥有明显的成本优势,占据了国内光伏市场的绝大部分份额。 未来,国产晶圆生长设备有望提高在半导体行业的渗透率。

泛半导体行业单晶硅生长炉主要厂商

|

- |

厂商 |

型号 |

投料量 |

尺寸 |

研发阶段 |

|

国外 |

PVA TePla |

EKZ3500 |

200kg |

12 英寸 |

量产 |

|

Kayex |

Vision300 |

300kg |

12-16 英寸 |

量产 |

|

|

Ferrotec |

FT-CZ2408BZ |

150kg |

8 英寸 |

量产 |

|

|

国内 |

晶盛机电 |

TDR130A-ZJS |

300kg |

12-16 英寸 |

小批量生产 |

|

Γ 商业机型 |

- |

18 英寸 |

研发验收 |

||

|

京运通 |

JD-1100 |

170kg |

10 英寸 |

研发升级 |

|

|

天龙光电 |

DRF-95B |

150kg |

8-10 英寸 |

量产 |

|

|

七星电子 |

HG9001 |

90kg |

6-8 英寸 |

量产 |

数据来源:公开资料整理

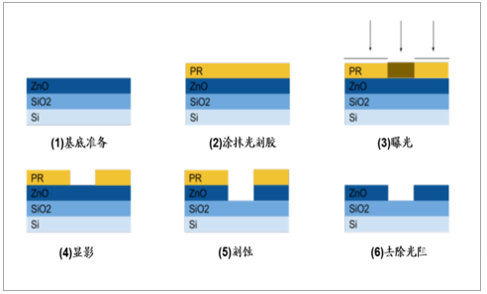

2.光刻工艺及设备:光刻是在一片平整的硅片上构建半导体MOS管和电路的基础,利用光学-化学反应原理和化学、物理刻蚀方法,将电路图形传递到单晶表面或介质层上,形成有效图形窗口或功能图形的精密微细加工技术。由于晶圆表面上的电路设计图案直接由光刻技术决定,因此光刻也是IC制造最核心的环节。光刻主要步骤是先在硅片上涂上一层耐腐蚀的光刻胶,让强光通过一块刻有电路图案的镂空掩模板照射在硅片上,使被照射到的部分(如源区和漏区)光刻胶发生变质,然后用腐蚀性液体清洗硅片,除去变质的光刻胶;而被光刻胶覆盖住的部分则不会被刻蚀液影响。

光刻工艺过程示意图

数据来源:公开资料整理

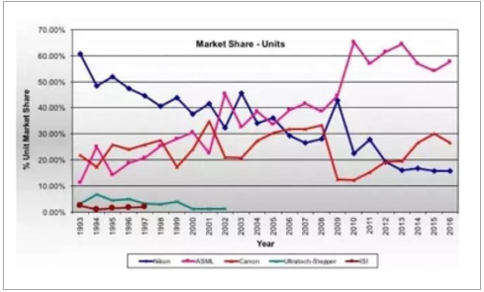

光刻工艺价值巨大, ASML独领风骚。 即使是微米级的光刻工艺,也需要重复循环5次以上,而目前的28nm工艺则需要20道以上的光刻步骤,整个光刻成本约为硅片制造工艺的1/3,耗费时间约占40%-60%。而光刻机则是IC制造中最核心的设备,价值量占到设备总投资的比例约为20%。全球半导体设备龙头ASML在光刻机领域优势巨大,其EUV光刻机工艺水平已经达到10nm的级别,单台设备售价超过1亿美元。公司的市场份额超过60%,甩开了两个老对手Nikon和Canon。 极紫外光刻EUV是实现10nm以下工艺制程的最经济手段,并且只有ASML一家供应商具备开发EUV光刻机的能力。 因此半导体三巨头英特尔、台积电、三星均争相投资ASML开发EUV技术,助其快速实现量产,以及获得EUV设备的优先购买权。 虽然我国上海微电子也研发出光刻机,但由于中国半导体起步较晚,技术上与外资品牌差距巨大。

光刻机各龙头企业市场份额

数据来源:公开资料整理

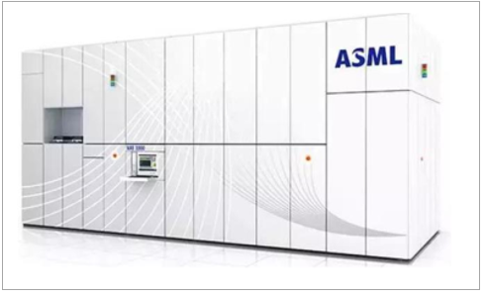

ASML光刻机设备

数据来源:公开资料整理

3.刻蚀工艺: 按照掩模图形对半导体衬底表面或表面覆盖薄膜进行选择性腐蚀或剥离的技术工艺,是与光刻相联系的图形化处理的主要工艺,通常分为干法刻蚀和湿法刻蚀。湿法刻蚀主要是在较为平整的膜面上用稀释的化学品等刻出绒面,从而增加光程,减少光的反射。干法刻蚀是用等离子体(气体)进行薄膜刻蚀的技术工艺,通过电场对等离子体进行引导和加速,使其具备一定能量,当其轰击被刻蚀物的表面时,更快地与材料进行反应,从而利用物理上的能量转移实现刻蚀目的。中微半导体崛起,泛林雄踞榜首。 在刻蚀设备领域,美国的泛林半导体凭借着先发优势和大量研发投入保持行业龙头地位,但中国厂商中微半导体在近十年迅速崛起,并开始打入国际市场。 中微半导体的16nm刻蚀机实现商业化量产, 目前已经进入台积电的5个半导体生产线, 7-10nm刻蚀机设备可以与世界最前沿技术比肩。 随着中微的崛起, 2015年美国商业部的工业安全局特别发布公告, 承认中国已经拥有制造具备国际竞争力刻蚀机的能力, 且等离子刻蚀机已经进入量产阶段,因而决定将等离子刻蚀机从美国对中国控制出口名录中去除。

刻蚀设备主要生产厂商

|

国内产商 |

国外厂商 |

|

中微半导体 |

泛林半导体 |

|

北方华创 |

应用材料 |

|

- |

东京电子 |

数据来源:公开资料整理

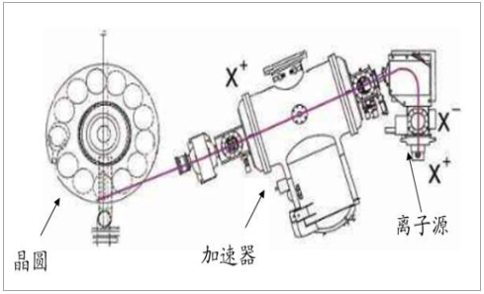

4.离子注入工艺及设备: 是人为地将所需杂质以一定方式掺入到硅片表面薄层,并使其达到规定的数量和符合要求的分布形式,主要包括两种方法。高温热扩散法是将掺杂气体导入放有硅片的高温炉,将杂质扩散到硅片内一种方法;离子注入法是通过注入机的加速和引导,将能量为100keV量级的离子束入射到材料中去,与材料中的原子或分子发生一系列理化反应,入射离子逐渐损失能量,并引起材料表面成分、结构和性能发生变化,最后停留在材料中,从而优化材料表面性能,或获得某些新的优异性能。 在离子注入机领域, 美国应用材料占据了70%以上的市场份额。

离子注入机工作示意

数据来源:公开资料整理

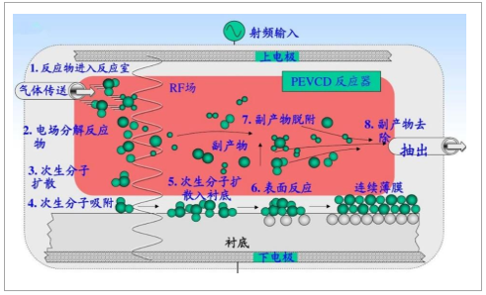

5.成膜工艺及设备:主要运用CVD技术(Chemical Vapor Deposition,化学气相沉积),是把含有构成薄膜元素的反应剂蒸气引入反应室,在衬底表面发生化学反应生成薄膜的过程。 CVD技术具有淀积温度低、薄膜成份易控的特点,膜厚与淀积时间成正比,均匀性和重复性好,其中应用最广的是PECVD和MOCVD。PECVD(等离子体增强化学气相沉积),是借助微波或射频等使含有薄膜组成原子的气体电离,在局部形成等离子体,利用等离子很强的化学活性,在基片上沉积出所期望的薄膜; MOCVD(金属有机化合物化学气相沉积),是以热分解反应方式在衬底上进行气相外延,生长各种Ⅲ-V族、Ⅱ-Ⅵ族化合物半导体以及它们的多元固溶体的薄层单晶材料。通常MOCVD系统中的晶体生长都是在常压或低压下通氢气的冷壁不锈钢反应室中进行,衬底温度为500-1200℃,用射频感应加热石墨基座,氢气通过温度可控的液体源鼓泡携带金属有机物到生长区。薄膜工艺也是IC制造的一个基础工艺,加工难度较高。该环节设备投资占整体设备的14%-15%。在CVD设备领域,中国与世界先进水平差距较大。 美国应用材料几乎涵盖了除光刻机以外的前制程设备,并在CVD及PVD设备领域位居全球市占率第一,而中国企业近年来在“02”专项的支持下也实现了技术突破,其中北方华创的CVD设备已经进入中芯国际28nm生产线, 14nm设备正处于验证阶段。

PECVD工作原理

数据来源:公开资料整理

总结:半导体设备按生产工艺流程可分为前端设备(晶圆加工设备、晶圆制造设备)和后道设备(封装及测试设备),占总体设备投资的比例分别为70%和30%。 我们进一步梳理了各环节主要设备的龙头企业,其中应用材料作为全球最大的半导体设备供应商,在晶圆制造设备的几个核心环节热处理、镀膜设备、离子注入设备等领先全球。日本公司更擅长制造刻蚀设备、涂胶机、显影机、测试设备等产品,而以ASML为首的荷兰公司则在高端光刻机领域处于领先地位。

工艺主要设备对应龙头厂商总结

|

阶段 |

设备种类 |

龙头企业 |

|

晶圆制造 |

单晶炉 |

Kayex、 PVA TePla |

|

扩散炉 |

Tempress Systems、 Centrotherm Photovoltaics AG |

|

|

晶圆加工 |

热处理设备 |

应用材料、东京电子、日立国际电气 |

|

光刻机 |

ASML、 Nikon、 Canon |

|

|

光刻涂胶机 |

东京电子、 Screen Semiconductor Solutions |

|

|

镀膜设备 |

应用材料、 网屏、英国 SPTS、德国 Aixtron |

|

|

刻蚀设备 |

泛林半导体、应用材料、东京电子 |

|

|

离子注入机 |

应用材料、 Axcelis Technologies |

|

|

清洗机 |

泛林半导体、日本 DNS |

|

|

封装 |

键合机 |

Murata Machinery、 Daifuku、应用材料 |

|

塑封机 |

Murata Machinery、 Daifuku、应用材料 |

|

|

净化 |

超纯系统 |

Kinetic Systems、日本森松 |

|

检测 |

分选机 |

Teradyne、Advantest、Cohu |

|

测试机 |

Teradyne、Advantest、Agilent、Epson |

数据来源:公开资料整理

半导体设备的上游为电子元器件和机械加工行业,原材料包括机械零件、视觉系统、继电器、传感器、计算机和PCB板等,优质的上游产品或服务有助于设备产品的可靠性和稳定性。行业的下游主要为封装测试、晶圆制造、芯片设计。集成电路产品技术含量高、工艺复杂,技术更新和工艺升级依托于装备的发展;反之,下游信息产业不断开发的新产品和新工艺,为设备行业提供了新需求和市场空间。以晶圆加工为例, 8英寸的晶圆制造设备无法运用于其他尺寸的加工,因此当半导体行业进入12英寸时代后, 8英寸产品需要全部更新换代,由此也带来了设备行业的增量空间,促进了其持续发展。